在棉纺织企业中,滤尘系统的耗能问题不容忽视,很多棉纺织企业的滤尘系统设计和使用存在不合理现象,造成能源的浪费。因此探讨合理设计和使用纺织滤尘系统,降低纺织滤尘系统的能耗具有积极的现实意义。

1 纺织滤尘系统设计中的节能措施

合理设计滤尘系统,保证滤尘系统合理的风速,降低管道的系统风阻,是保证棉纺织企业的滤尘系统节能的前提条件。

空气在管道中流动时,需要一定的能量来克服管道的阻力,而风管的长度、截面尺寸大小直接影响到管道阻力的大小,从而影响整个系统的能耗。因此,在设计滤尘系统时,要合理布局送排风管道的走向、精确计算管道的阻力。

1.1排风支管道尽量缩短长度

尽可能将滤尘系统的主排风管道安排在系统的中间部位,缩短支风道的长度。因为支风道的直径小,在同样的风速下,风阻更大,而支管道尽快汇入主风管可以有效缩短整个系统的风道长度,有利于减少总管道阻力。

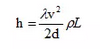

根据流体在管道中受到的摩擦阻力公式:

式中:h——管道的摩擦阻力(N/m2)

——管道的摩擦阻力系数

V——流体的流速(m/s)

——流体的密度(kg/m3)

L——管道的长度(m)

d——管道的直径或当量直径(m)

由摩擦阻力公式可知,在流体其它流动条件不变的情况下,流体在管道中受到的摩擦阻力h与管道的直径或当量直径成反比,由于主管道的直径或当量直径大于支管道的直径或当量直径,因此流体在同样长度的主管道中受到的阻力小于在支管道中受到的阻力;同时,流体在管道中受到的摩擦阻力h与管道长度成正比,管道总长度越长,系统阻力越大。

1.2 滤尘系统中尽可能减少弯头、三通、变径等异型管道的数量

这些异型管道会使流体的流速、流向等发生急剧变化,从而产生较大的局部阻力,造成流体的能量损失。这是因为弯头、三通、变径等异型管道的管道的摩擦阻力远远大于直管道的摩擦阻力。

1.3合理选择管道直径,保证合理的风速

管道直径直接影响风速,而根据摩擦阻力公式可知,管道的摩擦阻力与风速的平方成正比,因此,要合理选择管道直径,以保证滤尘系统:

(1)滤尘管道内适宜的棉气比、棉尘不出现沉降;

(2)滤尘系统的风压符合工艺要求,能够及时吸走落棉等,不出现管道堵塞现象;

(3)滤尘系统各机台之间的风量、风压一致性好,特别是首台、尾台不出现吸风不良的情况。

在保证整个滤尘系统达到以上几个条件的基础上,尽可能降低流体速度,以减少管道阻力造成的能耗。

1.4合理选配滤尘系统的型号,降低滤尘系统的能耗

滤尘系统的主风机型号选择非常重要,型号选择不当,出现“小马拉大车”或“大马拉小车”都对企业的节能降耗不利。

滤尘系统风机型号的选择应从以下两个方面来进行:

1.4.1根据风机的全压和流量的关系选择风机

纺织滤尘系统由于阻力较高、风量较大,一般选取高风压、大流量、高效率的离心风机。在选取时不仅要考虑一次性投资的费用,更重要的是要考虑常年经济运行效果,不能片面节约开支而忽视了风机的各种质量和要求。

1.4.2根据风机在滤尘室内的位置选择风机

对于纺织滤尘系统来说,一般通风机应位于滤尘机组之后,这时空气已经滤尘器滤尘,含有的灰尘和纤维很少,不会因为灰尘杂物磨损风机叶轮而造成事故,影响设备寿命,此时应采用高效后曲式离心风机,以节约能源。但如果是位于滤尘机组之前的排尘风机,对风机防缠绕挂花的质量要求较高,应采用可有效防止挂花的径向叶片风机,如清梳联车肚落棉接力风机等。采用前曲式叶片风机时,虽然风压较高,但效率低,且易挂花。

2 纺织滤尘系统使用中的节能措施

为确保滤尘系统良好的滤尘效果,就必须加密、加厚滤料,这势必会使滤尘系统的阻力和能耗增加,所以尽量减少系统的运行阻力,是降低滤尘系统能耗的必要措施,可以从以下方面入手。

2.1适当增加过滤面积

适当增大滤尘器的过滤面积,可以减小过滤风速,降低过滤阻力,降低能耗。此时滤尘器过滤效果也随之提高,滤尘系统运行稳定。适当增加过滤面积是一个较为经济有效的方法。比如采用多筒式滤尘机组时,适当增加筒数等。

2.2提高清洁效果及次数

当滤料处于完全清洁状态时,过滤阻力最小,此时,纤维尘杂与滤料之间的贴附力最小,容易清除滤料上面的纤尘。当纤维尘杂逐步在滤料表面积聚,达到一定的厚度,形成一个粉尘过滤层,过滤阻力逐渐增大,滤尘系统的能耗也将增高。因此,滤尘系统要时刻保证清洁,当纤尘吸嘴无法及时保证滤布清洁时,要及时处理,必要时进行人工清洁。如清洁不及时,滤料表面尘杂积聚过多,系统阻力超过额定范围后,将会引起整个滤尘系统工作失调,产生管道堵塞、落棉无法及时吸走等不良后果。

因此,及时清除积聚在滤料上的尘杂,确保滤料的清洁度对降低滤尘系统的能耗具有非常重要的意义。

3 结语

纺织企业的滤尘系统既是保证产品质量、改善车间生产环境的必备设施,也是消耗能源较大的设施,因此,优化滤尘系统设计、提升滤尘系统运行质量,不但是节能降耗的需要,也是提升企业生产经营质量的需要,必须引起各企业的充分重视。

现在位置 >>

现在位置 >>